УДК 622.276.63 и 622.245.544

Бурение и нефть № 3'2014

Л.В. КАЗАКОВА, к.х.н., главный специалист по сервису и новым технологиям

А.А. МОКРУШИН, директор по развитию бизнеса

В.Ф. ХМЕЛЕВ, руководитель службы продаж и сервиса ЗАО «Полиэкс»

А.К. МАКАТРОВ, к.т.н., заведующий лабораторией фильтрации

И.М. ИКСАНОВ, научный сотрудник ООО «РН-УфаНИПИнефть»

Гидроразрыв пласта (ГРП) является одним из основных методов интенсификации добычи нефти и повышения нефтеотдачи низкопроницаемых коллекторов. На объектах, составляющих почти треть мировых запасов трудноизвлекаемой нефти, только применение ГРП позволяет сделать разработку месторождения рентабельной.

Проведенные в ООО «РН-УфаНИПИнефть» исследования [1 – 2] по изучению влияния полимерной жидкости ГРП на проницаемость системы «пласт – трещина» показали, что размер и проницаемость загрязненной зоны низкопроницаемого пласта оказывают слабый эффект на дебит скважины. Основной причиной недостижения потенциального дебита добывающих скважин после ГРП является сниженное за счет остаточной жидкости разрыва значение проводимости проппантной пачки. Эффект снижения тем больше, чем выше средняя проницаемость пласта, и может достигать 25 – 35%. В итоге проблема загрязнения трещины после ГРП и поиск способов ее очистки являются одним из наиболее важных моментов в процессе эксплуатации скважин.

Закачиваемые в пласт под высоким давлением жидкости гидроразрыва готовятся на основе широко используемых гелей гуаровой смолы [3] с добавлением сшивателя и брейкера-деструктора полимеров. Если после размещения проппантной пачки полимер остается неразрушенным, то образуется сверхвязкая, трудно удаляемая гелеобразная масса, блокирующая не только пространство трещины, но и поровое пространство призабойной зоны.

Одним из основных требований к жидкостям ГРП является разрушение жидкости разрыва до значения вязкости, сравнимого с вязкостью воды для последующей фильтрации геля из трещины. При неполной деструкции геля понижается относительная проницаемость трещины и остаточный гель может создавать препятствия на пути притока жидкостей, что вызывает необходимость применения дополнительной очистки при освоении скважины.

Наиболее перспективным направлением увеличения конечной проницаемости трещины ГРП представляется кислотное воздействие. Соляная кислота способствует разрушению комплексных связей между цепочками полимеров и сшивателя. Однако длительное нахождение кислоты втрещине не только негативно сказывается на свойствах стенок трещины терригенного коллектора, но и разрушает закрепляющий трещину проппант [4].

Для решения данной проблемы разработан кислотный состав ФЛАКСОКОР®110, являющийся деструктором жидкостей ГРП, глин, полимеров, буровых растворов, и проведены лабораторные исследования с целью изучения возможности применения ФЛАКСОКОРа®110 в технологическом процессе.

При физико-химических исследованиях в качестве жидкостей ГРП использовалась многокомпонентная система усредненной рецептуры следующего состава:

-

полимер FORE FWG7F;

-

сшиватель FORE BC-D2;

-

деэмульгатор FORE E-1;

-

стабилизатор глин FORE FS5-1;

-

активатор FORE BRP-A;

-

деструктор FORE BRP-5.

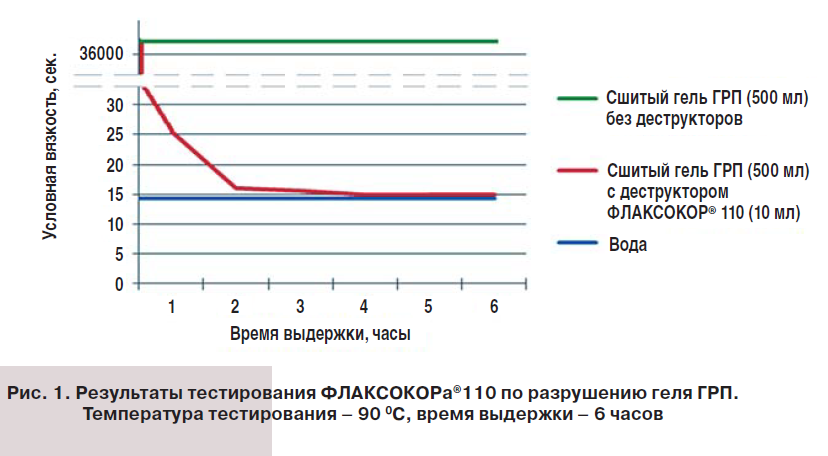

На первом этапе было исследовано влияние ФЛАКСОКОРа®110 на разрушение геля ГРП. В сшитый гель ГРП без введения деструктора FORE BRP-5 при перемешивании добавляли деструктор ФЛАКСОКОР®110. Затем измеряли условную вязкость получаемых композиций согласно ГОСТ 6258 с использованием воронки типа ВУ или ВБР. Далее композицию термостатировали при 90°С с измерением через каждый час условной вязкости композиции. Результаты тестирования приведены на рис. 1.

Отмечено, что кислотный состав ФЛАКСОКОР®110 при введении в жидкость ГРП с расходом 10 мл на 500 мл сшитого геля позволяет мгновенно разрушить и снизить вязкость сшитого геля практически до значений вязкости воды.

В успешном проведении технологии ГРП важную роль играет закрепитель трещины проппант, прочностные характеристики которого могут быть нарушены под действием реагентов, в частности соляной кислоты [4]. Изменение структуры зерен проппанта под действием кислоты проявляется в появлении продуктов разрушения, которые не выносятся из толщи проппанта, а заполняют пустоты между гранулами. Продукты разрушения, накапливаясь в порах, препятствуют движению потока жидкости и снижают пропускную способность трещины [5].

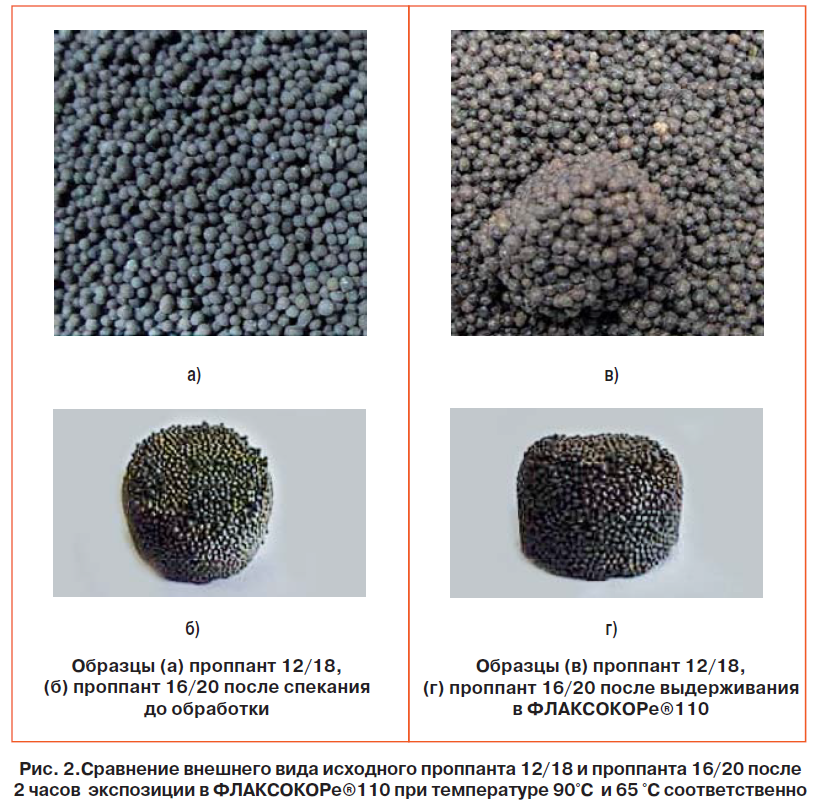

Исследовано влияние ФЛАКСОКОРа®110 на проппант. Прежде всего, определено изменение внешних свойств проппанта. В опытах использовался проппант марок Fores 12/18 и 16/20. На рис. 2 представлен внешний вид проппанта после выдержки во ФЛАКСОКОРе®110 при высоких температурах (65 и 90°С) в течение 2 часов.

Сравнение с исходным проппантом 12/18 (после спекания) показало, что в результате воздействия реагента ФЛАКСОКОР®110 изменился цвет зерен, проппант окрасился в розоватый цвет (рис. 2а, 2в). Цветность поверхности образца проппанта 16/20 (рис.2б, 2г) практически не изменилась. Каких-либо отслаиваний и нарушений целостности зерен проппанта не наблюдалось, что было дополнительно подтверждено опытами по потере массы образцов проппанта Fores 16/20 после выдержки в ФЛАКСОКОРе®110 в течение 7 часов при температуре 90°С (гравиметрический метод, ГОСТ Р 51761-2005). Общая потеря массы незначительна и составляет 1,2%.

Краш-тест или определение сопротивления раздавливанию образцов проппанта Fores 16/20 до и после воздействия ФЛАКСОКОРом®110 проводили сравнительным методом согласно ГОСТ Р 51761-2005 [6] на параллельных навесках.

Метод основан на определении массовой доли гранул, разрушенных заданной сжимающей нагрузкой, составляющей 51,7 МПа. Предварительно образцы проппанта 16/20 выдержаны во ФЛАКСОКОРе®110 в соотношении 1:2 в течение 8 ч при пластовой температуре 90°С, затем промыты водой и высушены. Массовая доля разрушенных гранул увеличилась с 7,6% до обработки до 13,0% после обработки составом ФЛАКСОКОР®110. Это удовлетворяет требованиям ГОСТ Р 51761-2005, согласно которому снижение сопротивления проппанта раздавливанию не должно превышать 25,0%.

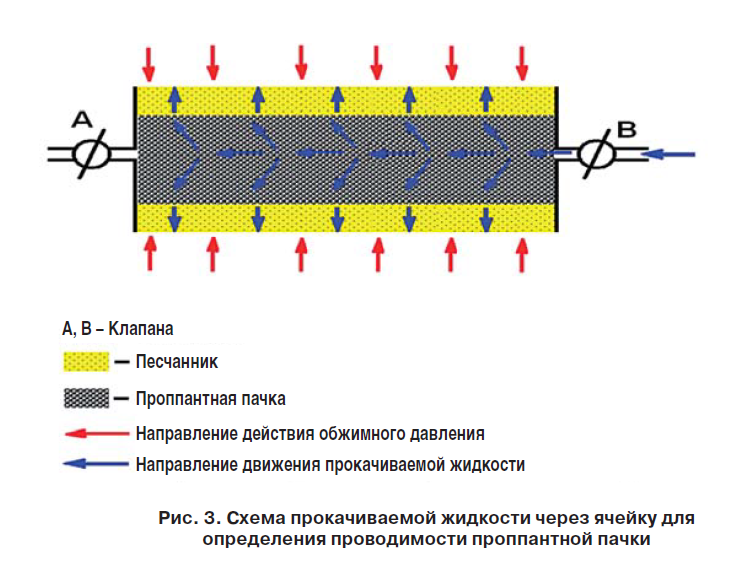

Далее проведены фильтрационные опыты по определению остаточной проводимости трещины. Исследования проводились с использованием технологической жидкости ГРП усредненной рецептуры с добавлением и без добавления брейкера и проппанта фракции 12/18 на установке PCES-100 производства CoreLab Inst. (США), позволяющей моделировать в лаборатории скважинные условия. Модель ячейки представлена на рис. 3.

Использовались пластины толщиной 7,5 – 9,5 мм из образцов керна песчаника из Штата Огайо. Методика теста учитывает образование фильтрационной корки на поверхности керновых пластинок и ее влияние на проницаемость проппантной пачки.

Загрузка проппанта в ячейку производилась согласно требованиям ISO 13503-5 [7]. Создавались пластовые условия типичного месторождения Западной Сибири: эффективная нагрузка 35 МПа, температура 90°С. В течение 25 часов определялась проводимость проппантной пачки. В качестве прокачиваемой жидкости использовался двухпроцентный раствор КCl.

Испытание каждой жидкости проводилось в серии фильтрационных опытов, состоящих из этапов:

-

Определение базовой проводимости проппантной пачки.

-

Создание условий остаточной проводимости проппантной упаковки после кольматации жидкостью ГРП с определением проницаемости по двухпроцентному раствору KCl.

-

Воздействие ФЛАКСОКОРом®110 с последующим определением проницаемости по двухпроцентному раствору KCl.

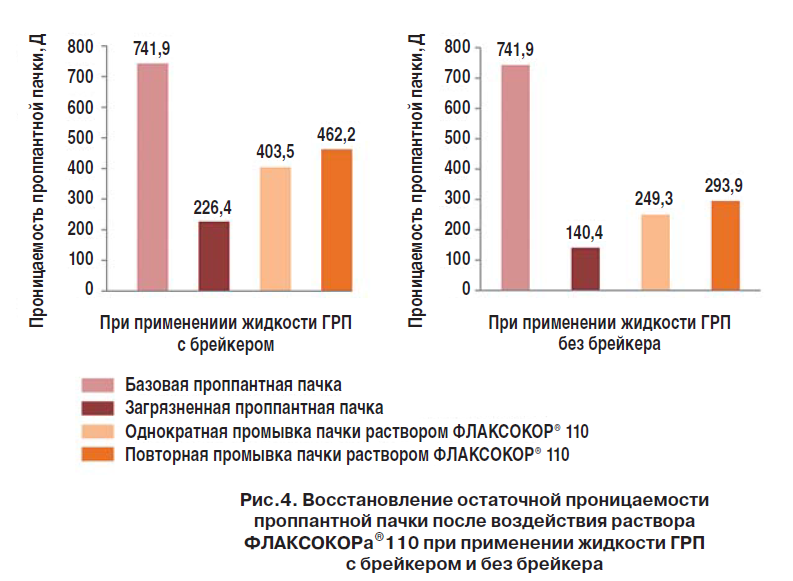

Результаты фильтрационных опытов представлены на рис. 4. Отмечено, что ФЛАКСОКОР®110 кратно (в 1,8 раза) повышает проницаемость проппантной пачки как в условиях остаточной жидкости ГРП с брейкером, так и в условиях его отсутствия. Полученные результаты свидетельствуют о высокой деструктурирующей способности ФЛАКСОКОРа®110 относительно жидкости ГРП. При этом повторная обработка реагентом еще более увеличила его эффективность. Следует отметить, что после повторной обработки ФЛАКСОКОРом®110 наблюдается снижение ширины проппантной пачки, что объясняется воздействием кислотного состава в условиях высоких температур на пластины керна, составляющего стенки в измерительной ячейке. В связи с этим время пребывания кислотного состава ФЛАКСОКОР®110 в трещине ГРП должно быть не более 4 часов.

Таким образом, кислотный состав ФЛАКСОКОР®110 при введении в жидкость ГРП позволяет мгновенно разрушить гель и снизить вязкость практически до значений вязкости воды. Проницаемость модели после воздействия ФЛАКСОКОРом®110 увеличилась в 1,8 – 2,1 раза за счет более полного разрушения геля ГРП и выноса продуктов реакции из трещины. Применение ФЛАКСОКОРа®110 для обработки трещины ГРП на стадии заканчивания и освоения скважин для повышения остаточной проводимости проппантной пачки позволит ввести в разработку скважины с ГРП с расчетными технологическими показателями.

Литература

-

Никитин А.Н., Кузнецов В.А., Латыпов И.Д., Макатров А.К., Ситдиков С.С. Контроль качества материалов гидроразрыва пласта в ООО «РН-Юганскнефтегаз» // Нефтяное хозяйство. №11, 2012. – С.41-43.

-

Макатров А.К., Иксанов И.М., Телин А.Г. Лабораторное моделирование различных способов восстановления проводимости проппантной пачки. // Материалы VIII Всеросс. научно-практ. конф. «Нефтепромысловая химия», – М. – 27-28 июня 2013. – С.84-87.

-

Магадова Л.А. Разработка жидкостей разрыва на водной и углеводородной основах и технологий их применения для совершенствования процесса гидравлического разрыва пласта: Диссертация на соискание ученой степени доктора технических наук: 02.00.11/РГУ нефти и газа им. И. М. Губкина. - М., 2007.- 370 с.

-

Магадова Л.А., Федорова Л.А, Ефанова О.Ю., Малкин Д.Н. и др. Деструкция геля для ГРП с применением окислительного деструктора и соляной кислоты // Территория Нефтегаз. – 2010. - № 10.

-

Скурихин В.В., Мигаль В.П. Выбор проппанта. Критический анализ критериев отбора. Сб.докладов III Международной научно-практической конференции. Геленджик /Краснодар.: ООО «Нитпо», 2008, с.156-167.

-

ГОСТ Р 51761-2005. Проппанты алюмосиликатные. Технические условия. Введ. 2006-07-01. М: Изд-во Стандартинформ, 2006. – 34 с.

-

ISO 13503-5-2006. Промышленность нефтяная и газовая. Растворы и материалы для заканчивания скважин. Часть 5. Методика измерения долгосрочной проводимости расклинивающих наполнителей. Общее введение– Взамен– Введ. 01.10.2006. – 31 с.