Сборник. Геология, геофизика и разработка нефтяных и газовых месторождений. – М.: ВНИИОЭНГ, № 8, 2002, с. 79-83

Л.В. КАЗАКОВА,

П.М. ЮЖАНИНОВ (ООО «ПермНИПИнефть»)

Приводятся результаты экспериментальных и опытно-промысловых исследований трех новых технологий, основанных на использовании химреагента ЭМКО, гидрофобных эмульсий и гелекислотных составов при проведении работ по ограничению водопритоков и перераспределению направлений фильтрационных потоков в терригенных и карбонатных коллекторах при пластовых температурах от 20 до 100оС.

Рассмотрены вопросы механизма действия химреагентов на продуктивные отложения и перспективы применения разработанных технологий на проблемных объектах нефтяных месторождений. Приведены результаты промысловых испытаний.

Текущее состояние большинства нефтяных месторождений характеризуется прогрессирующим ростом обводненности добываемой продукции и снижением отбора нефти, что является следствием вступления месторождений в позднюю стадию разработки. Одним из способов стабилизации добычи нефти и увеличения нефтеотдачи пластов является применение различных интенсивных технологий, основанных на использовании методов увеличения нефтеотдачи (МУН).

Для снижения обводненности продуктивных пластов, вовлечения в разработку низкопроницаемых коллекторов и повышения степени выработки остаточных запасов из неоднородных пластов применяются технологии с использованием различных химреагентов, направленные на изменение направления фильтрационных потоков закачиваемой воды за счет изоляции ее притока в добывающих скважинах и выравнивания профиля приемистости в нагнетательных скважинах.

Результаты многочисленных исследований, описанные в патентной и научнотехнической литературе, свидетельствуют о сложности процессов нефтевытеснения, трудностях учета всевозможных геолого-физических условий пластов и невозможности создания универсального химического реагента.

В ООО «ПермНИПИнефть» разработаны и успешно применяются три технологи, направленные на решение вопросов водоизоляции и основанные на применении водорастворимого химреагента ЭМКО, гидрофобных эмульсионных композиций и гелекислотного состава.

Эмульсионная композиция ЭМКО

Эмульсионная композиция ЭМКО, относится к водорастворимым химреагентам селективного действия. Технология ее применения была разработана в 1997 г, а с 1998 г. нашла широкое применение в нефтедобыче в качестве водоизоляционного состава.

ЭМКО хорошо растворяется в пресной воде с образованием мелкодисперсной эмульсии. Рабочий раствор ЭМКО представляет собой маловязкий водный раствор ( =1,3-1,5 мПа.с), устойчивый во времени.

Механизм селективного действия ЭМКО основан на том, что растворимая часть ЭМКО прочно адсорбируется на поверхности пористой среды породы-коллектора и изменяет ее смачиваемость, о чем свидетельствуют лабораторные исследования 1 . 2 Нерастворившаяся часть химреагента, представляющая собой мелкие, твердые частички эмульсии, оседает в перемычках крупных пор, промытых водой, что было подтверждено импульсным методом ядерного магнитного резонанса.

При контакте с минерализованной водой, а также кислотами химреагент ЭМКО коагулирует, выпадает осадок пастообразного вида, обладающий хорошей адгезией к породе. Поэтому в условиях минерализованных вод химреагент, наряду с изменением смачиваемости выполняет роль осадкообразующего реагента. Для усиления эффекта от воздействия ЭМКО при обработках нагнетательных скважин с пресными водами необходимо закачать буфер пластовой воды или раствора хлористого кальция, исключая прямой контакт ЭМКО с минерализованной водой.

Созданные химреагентом гидравлические сопротивления препятствуют продвижению последующих объемов воды по промытым зонам, что приводит к изменению направления фильтрационных потоков в сторону средне- и низкопроницаемой части пласта, ранее не охваченной заводнением. Такое заполнение порового пространства прискважинной зоны приводит к выравниванию профиля приемистости пласта и более полному охвату его заводнением и, как следствие, к повышению текущей продуктивности скважин и нефтеотдачи в целом за счет снижения обводненности добываемой продукции. Эффект от воздействия ЭМКО сохраняется при прокачивании через лабораторные образцы керна до 100 поровых объемов воды.

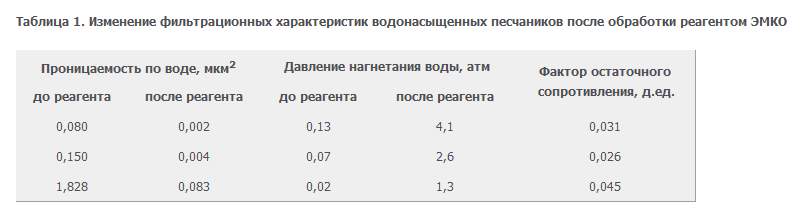

Исследования показали 1 , что независимо от температуры опыта (от 20оС до 100оС), обработка образцов раствором ЭМКО способствует значительному снижению проницаемости породы для последующих объемов воды (табл.1). Остаточный фактор сопротивления составляет 0,02-0,08 д.ед. для водонасыщенных образцов. В образцах с остаточной нефтенасыщенностью наблюдается дополнительное извлечение нефти, что свидетельствует о сохранении проницаемости образцов для нефти, Фос в них равен 0,2- 0,45 д.ед.

Давление нагнетания химреагента и воды после химреагента возрастает, что подтверждает возникновение дополнительного сопротивления породы фильтрации воды. Движение химреагента осуществляется прежде всего по высокопроницаемой, водонасыщенной части пласта, отмытой от нефтяных углеводородов.

Проведенные лабораторные исследования показали, что химреагенту ЭМКО присущи водоизолирующие свойства, на основе которых была разработана технология водоизоляционных работ с областью применения:

-

выравнивание профилей приемистости с перераспределением направления фильтрационных потоков в нагнетательных скважинах с приемистостью до 600 м3 /сут при отсутствии трещиноватости и заколонных перетоков;

-

ограничение водопритоков в добывающих скважинах с дебитом не менее 1,5 т/сут;

-

отключение высокообводненных пропластков многопластовых залежей, обводнение которых обусловлено прорывом воды от нагнетательной скважины;

-

обработка нагнетательных и добывающих скважин в терригенных и карбонатных коллекторах порового типа при пластовых температурах 20-100оС.

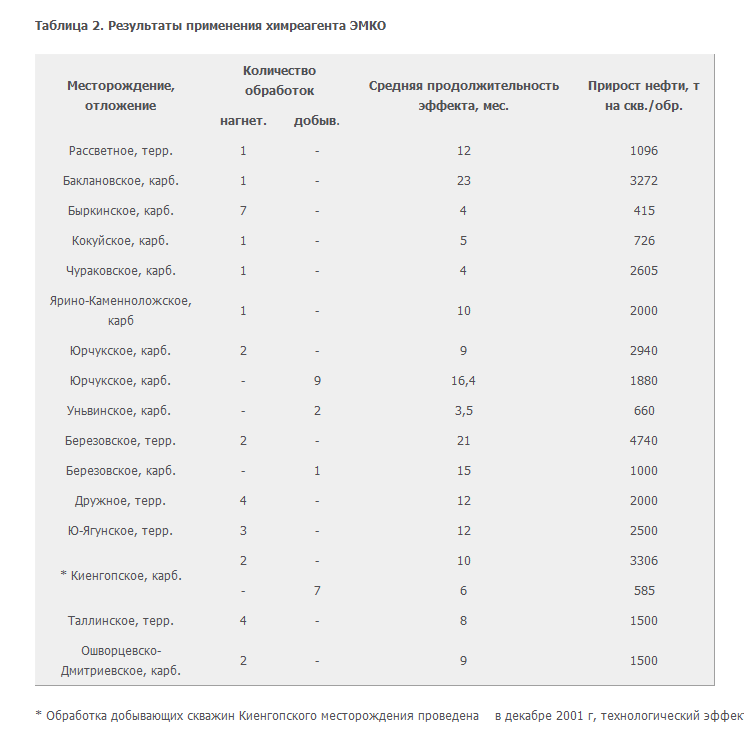

Первые промысловые испытания технологии с использованием ЭМКО были проведены в 1997 г. на Березовском месторождении (табл. 2). Обработанные скважины проработали в интенсивном режиме в течение 21 месяца, что позволило получить более 4700 т дополнительно добытой нефти и рекомендовать ЭМКО к промышленному внедрению на месторождениях не только Пермской области, но и на месторождениях Западной Сибири, отличающихся по своим геолого-физическим и эксплуатационным характеристикам (табл. 2).

Анализ результатов промысловых испытаний, проведенных на месторождениях НК «ЛУКОЙЛ», ОАО «Удмуртнефть», ТНК «Нягань», показал, что на всех обработанных 4 скважинах получен положительный результат. Эффективность технологии не зависит от типа обрабатываемого коллектора (карбонатный или терригенный) и в рассмотренных геолого-физических условиях месторождений определяется в основном нефтедобывающими параметрами скважин и остаточными запасами пропластков, вовлеченных в разработку.

За период действия технологического эффекта, составляющего от 5 до 23 месяцев, дополнительная добыча нефти, рассчитанная по характеристикам вытеснения нефтедобывающих скважин, входящих в опытный участок нагнетательной скважины, составляет от 720 до 3300 т на скважино/обработку. Недостаток солей жесткости в пластовых флюидах отразился на величине технологического эффекта, что было отмечено при обработке нагнетательных скважин Быркинского месторождения (табл. 2), поддержание пластового давления на которых проводится пресной водой.

Обработка добывающих скважин позволила дополнительно добыть за период действия технологического эффекта от 660 до 1800 т нефти на 1 скв/обр. в зависимости от дебитов скважин. Как показала промысловая практика, технология с использованием ЭМКО может успешно сочетаться с другими технологиями по ОПЗП. Так, на 6 скважинах Юрчукского месторождения была проведена поинтервальная обработка с ограничением водопритока химреагентом ЭМКО высокообводненного интервала пласта, а затем кислотная обработка с целью интенсификации добычи нефти из пласта с худшими коллекторскими свойствами. Успешность обработок составила 100%, что позволило подключить к разработке пласты с меньшими запасами нефти и дополнительно добыть в среднем до 500 т нефти на скважино-обработку.

Комплексное применение нескольких методов обработки ПЗП дает высокий процент успешности и является наиболее эффективным средством повышения производительности обводненных скважин.

В ООО «ПермНИПИнефть» также разработана серия эффективных технологий, основанных на применении обратных гидрофобных эмульсий.

ВОДОИЗОЛЯЦИОННЫЕ РАБОТЫ И ВПП Технология с использованием химреагента ЭМКО

Вид работ: Водоизоляционные работыЦель: Ограничение водопритоков в добывающих скважинах и выравнивание профилей приемистости нагнетательных скважин.

Номер патента, название изобретения (технологии), авторы Технология водоизоляционных работ с использованием химреагента ЭМКО на поздней стадии разработки месторождений (Патент РФ № 2065944). Авторы: Б.И.Тульбович, Л.В.Казакова и др. (ООО «ПермНИПИнефть»)

Регистрационный номер сертификата используемых хим. реагентов, допущенных к применению в нефтяной промышленности ТЭК RU.ХП03.245810.102

Область применения

- Выравнивание профилей приемистости с перераспределением направления фильтрационных потоков в нагнетательных скважинах в терригенных и карбонатных коллекторах.

- Ограничение водопритоков в добывающих скважинах с дебитом не менее 1,5 т/сут.

- Отключение высокообводненных пропластков многопластовых залежей

Критерии подбора объекта для воздействия

Нагнетательные скважины.- Нагнетательные скважины, охарактеризованные геофизическими исследованиями, выбираются в пределах одного блока или отдельного участка залежи нефти с терригенными и карбонатными коллекторами.

- Коллектор нефти в интервале перфорации должен быть без признаков трещиноватости, неоднородность отдельных пропластков по проницаемости Нагнетательная скважина должна иметь гидродинамическую связь с нефтедобывающими скважинами опытного участка. Не допускаются заколонные перетоки.

- При отсутствии заколонных перетоков и трещиноватости приемистость скважины составляет 100-600 м3 /сут.

- Нефтедобывающие скважины, входящие в опытный участок нагнетательной скважины, должны иметь базовые показатели разработки за 5-6 мес. до проведения работ, скважины должны иметь возможность индивидуального замера дебита жидкости.

Нефтедобывающие скважины

- Нефтедобывающие скважины выбираются в пределах опытных участков, имеющих гидродинамическую связь с нагнетательными скважинами.

- Нефтедобывающие скважины, как действующие, так и из консервации, должны работать в режиме вытеснения нефти водой, поступающей из нагнетательной скважины.

- Снижение продуктивности и увеличение обводненности добывающих скважин должны быть обусловлены прорывом воды по проницаемым пропласткам пласта с достаточным количеством остаточных извлекаемых запасов в пропластках с меньшей проницаемостью.

Механизм воздействия

При взаимодействии с твердой поверхностью породы растворимая часть ЭМКО адсорбируется на поверхности пористой среды, снижая ее проницаемость для последующих объемов воды. Нерастворившаяся часть в виде мелких частиц эмульсии оседает в перемычках между крупными порами, промытыми водой, закупоривая поровые каналы коллектора, что создает дополнительные сопротивления для фильтрации последующих объемов воды, снижая проницаемость по воде 97-99%.Характеристика товарного продукта

Химреагент ЭМКО является продуктом крупнотоннажного производства, выпускается в г. Перми ЗАО «Полиэкс» и может поставляться в двух модификациях:- ЭМКО-101. Паста, упакованная в ящики. Рабочие растворы готовятся в технологических емкостях путем растворения в пресной воде при Т=60-65оС, используется круглогодично.

- Модифицированный жидкий концентрат на основе ЭМКО-102, содержащий ингредиенты в растворенном состоянии. Рабочие растворы ЭМКО-102 готовятся разбавлением концентрата холодной пресной водой (или слабоминерализованной водой =1,02-1,04г/м3 ) в технологических емкостях или концентрат можно закачивать в скважины с использованием смесителей.

ЭМКО-101 не требует особых условий хранения устойчив при низких температурах, сохраняет положительные свойства в течение 12 мес. Технология реализуется при существующей системе заводнения с использованием серийно выпускаемого оборудования, не требует дополнительных капитальных вложений.

Для проведения работ по технологии с использованием химреагента ЭМКО-101 не существует сезонных ограничений, что позволяет увеличить количество обработок в осеннее-весенний период года. Применение модифицированного реагента ЭМКО-102 значительно упрощает технологию работ на скважинах, снижает трудозатраты и стоимость работ.

Расходные нормы

Расход пасты ЭМКО-101 составляет 9-10 т на обработку нагнетательной скважины и 7-8 т на обработку добывающей скважины. Расход жидкого концентрата ЭМКО-102 на 1 скв/обр составляет, соответственно, 25-30т и 20-23 т.Месторождения, на которых данные работы были проведены

В течение 1997-2001 гг. обработки химреагентом ЭМКО были проведены на 100 нагнетательных и добывающих скважинах месторождений ООО «ЛУКОЙЛПЕРМНЕФТЬ», ЗАО «ЛУКОЙЛ-ПЕРМЬ», ТПП «Когалымнефтегаз», ЗАО «Недра Сибири», ТНК «Нягань», ОАО «Удмуртнефть», ОАО «Сургутнефтегаз».Месторождения, на которых данные работы проводятся в настоящее время

В настоящее время работы по технологии ЭМКО проводятся на месторождениях ООО «ЛУКОЙЛ-ПЕРМНЕФТЬ», ОАО «Удмуртнефть», ТПП «Когалымнефтегаз», ООО «Коминефть».

Мероприятия по подготовке скважины, необходимость проведения дополнительных работ, привлечения дополнительной техники, оборудования со стороны заказчика.

На скважине должны быть проведены геофизические исследования, определен профиль приемистости.

При использовании химреагента ЭМКО-101 (паста) необходимо привлечение ППУ для приготовления рабочего раствора (растворение ЭМКО-101 происходит при температуре 50-60 С).

Продолжительность обработки

ОПЗ химреагентом ЭМКО – 20 часов (хронометраж);Время реагирования – 6 часов.

Продолжительность эффекта: 8-24 мес.

Удельная эффективность:

- По опытным участкам нагнетательных скважин – 2000-5000 т на одну скважинооперацию;

- Для добывающих скважин – 1000-1800 т на 1 скважино-операцию. Успешность: около 100%.

Расчет затрат времени на проведение работ по выравниванию профиля приемистости в скважинах по технологии ООО ПЕРМНИПИНЕФТЬ с использованием потокоотклоняющего химреагента ЭМКО-101 (форма поставки – пастообразная)

Затраты времени на проведение технологического процесса рассчитаны по данным, полученным при хронометрировании этапов технологии по приготовлению и закачке растворов ЭМКО.

1. Материалы, оборудование и механизмы, используемые при проведении работ.

1.1. Агрегат ЦА-320 для закачки раствора ЭМКО в пласт – 1 шт.

1.2. Емкость с интенсивным перемешивателем для приготовления раствора ЭМКО на 10 м 3 – 1 шт.

1.3. ППУ для нагревания воды до 60оС – 1 шт.

1.4. Автоцистерна для доставки пресной воды – 2 шт. При наличии пресной воды на кусте автоцистерны не требуются.

1.5. Бригада для приготовления раствора ЭМКО – 3 чел.

1.6. Химреагент ЭМКО, расход ЭМКО 8-10 т в среднем 9 т на скв/обр. нагнетательных скважин. (Расход ЭМКО на скважину приведен из расчета содержания сухого остатка 30%). Фактически концентрация сух. остатка может изменяться от 30 до 45%, что ведет к снижению расхода ЭМКО).

1.7. Пакер.

2. Проведение работ в нагнетательных скважинах.

2.1. Затраты времени на приготовление 10 м3 рабочего раствора:

- работа ППУ по нагреву 3 м3 пресной воды в емкости с перемешивающим устройством до 50-60оС – 40 мин.

- перемешивание и растворение 1 т ЭМКО до рабочей концентрации 2÷3% по СО в емкости с перемешивающим устройством – 50 мин.

2.2. Затраты времени на закачку раствора ЭМКО в пласт.

- закачка буфера пресной воды перед обработкой в объеме НКТ с определением приемистости от агрегата ЦА-320 – 20 мин.

- закачка раствора ЭМКО в объеме 10 м3 – 30 мин.

Итого на один цикл операции по приготовлению и закачке 10 м3 раствора ЭМКО требуется 2 часа 20 минут. В дальнейшем временные затраты на закачку раствора ЭМКО уменьшаются до 1,5 часов в связи с приготовлением и закачкой только раствора ЭМКО.

Всего на технологический процесс по приготовлению и закачке химреагента ЭМКО в пласт из расчета 100 м3 раствора на нагнетательную скважину затраты времени составляют 20 часов, из них работают:

- ППУ – 6 час;

- агрегат ЦА-320 – 5 час;

- перемешивающее устройство – 8 час;

- бригада по приготовлению раствора ЭМКО – 15 час.

3. Стоимость химреагента ЭМКО (включая НДС) по состоянию 8 на 1.01.2003 г. – 18500 руб./тн. НДС не зависимо от концентрации сухого остатка.

4. Стоимость технологического сопровождения работ по технологии ООО «ПермНИПИнефть» составляет ориентировочно 30 тыс./руб. скв./опер. (без НДС).

РАСЧЕТ ЗАТРАТ ВРЕМЕНИ НА ПРОВЕДЕНИЕ РАБОТ ПО ОГРАНИЧЕНИЮ ВОТОПРИТОКОВ ПЛАСТА ПО ТЕХНОЛОГИИ ООО ПЕРМНИПИНЕФТЬ С ИСПОЛЬЗОВАНИЕМ ХИМРЕАГЕНТА ЭМКО-101

Затраты времени на проведение технологического процесса рассчитаны по данным, полученным пори хронометрировании этапов технологии по приготовлению и закачке растворов ЭМКО.

1. Материалы, оборудование и механизмы, используемые при проведении работ.

1.1. Агрегат ЦА-320 для закачки раствора ЭМКО в пласт – 1 шт.

1.2. Емкость с интенсивным перемешивателем для приготовления раствора ЭМКО на 10 м3 – 1 шт.

1.3. ППУ для нагревания воды до 60оС – 1 шт.

1.4. Автоцистерна для доставки пресной воды – 2 шт. При наличии пресной воды на кусте автоцистерны не требуются.

1.5. Бригада для приготовления раствора ЭМКО- 3 чел.

1.6. Химреагент ЭМКО, расход ЭМКО 4-6 т (в среднем 5 т) на скв/обр. добывающих скважин. (Расчет ЭМКО приведен на концентрацию сухого остатка 30%).

1.7. Пакер.

2. Проведение работ в добывающих скважинах.

2.1. Затраты времени на приготовление 10 м3 рабочего раствора:

- работа ППУ по нагреву 3 м3 пресной воды в емкости с перемешивающим устройством до 50-60оС – 40 мин. перемешивание и растворение 1 т ЭМКО в емкости с перемешивающим устройством – 50 мин.

- закачка буфера пресной воды перед обработкой в объеме НКТ с определением приемистости от агрегата ЦА-320 – 20 мин.

- закачка раствора ЭМКО в объеме 10 м3 – 30 мин.

Всего на технологический процесс по приготовлению и закачке ЭМКО в пласт из расчета 50 м3 раствора (5 т реагента) на добывающую скважину затраты времени составляют 7-10 часов, из них работают:

- ППУ 3 ч

- Агрегат ЦА-320 3 ч

- Перемешивающее устройство 4 ч

- Бригада по приготовлению раствора ЭМКО 7 ч.

ИНТЕНСИФИКАЦИЯ ДОБЫЧИ НЕФТИ

Вид работ: Кислотные обработки терригенных коллекторов с использованием составов КСПЭО-3Т, КСПЭО-4 и КСПЭО-3ТН

Цель: 1. Интенсификация добычи нефти в добывающих скважинах с терригенными коллекторами (состав КСПЭО-3Т и КСПЭО-4);

2. Восстановление и повышение приемистости нагнетательных скважин с терригенными коллекторами (состав КСПЭО-3ТН).

Регистрационный номер сертификата используемых хим. реагентов, допущенных к применению в нефтяной промышленности

ТЭК RU.ХП03.Н00360

Предлагаемая стоимость услуг без НДС

Стоимость технологического сопровождения работ на одной скважине – 30 тыс. руб. (без НДС).

Область применения, критерии подбора объекта для воздействия

Состав КСПЭО-3Т:

Область применения – кислотные обработки нефтедобывающих скважин с терригенными коллекторами.

- Обводненность – не более 50%;

- Глинистость – до 5%.

- Пластовая температура до 40 С.

При высокой обводненности предусматривается применение двухпакерной системы или временно-изолирующего состава. При глинистости свыше 5% предусматривается снижение содержания плавиковой кислоты.

Состав КСПЭО-4:

Область применения - кислотные обработки нефтедобывающих скважин с терригенными коллекторами в условиях высоких пластовых температур (40-100 С), повышенной глинистости и склонности к пескопроявлениям.

Состав КСПЭО-3ТН:

Область применения – обработка нагнетательных скважин в терригенных коллекторах, в которые осуществляется закачка пресной воды. Применение КСПЭО-3ТН сочетается с любыми видами физического воздействия на ПЗП (гидроимпульсное, виброволновое, гидроударное и т.д.).

Механизм воздействия

Кислотные составы на основе соляной и плавиковой кислот содержат добавку, стабилизирующую ионы железа и поверхностно-активные вещества:

- В составе КСПЭО-3Т – обеспечивающие высокую проникающую способность в поровое пространство нефтенасыщенной части пласта за счет снижения межфазного натяжения на границе «нефть-состав», предотвращаюшие образование нефтекислотных эмульсий и разрушающие водонефтяные эмульсии.

- В составе КСПЭО-3ТН – понижающие межфазное натяжение на границе с нефтью и обеспечивающие высокую отмывающую способность состава.

Месторождения, на которых данные работы были проведены

Кислотные обработки составом КСПЭО-3Т проведены на 10 скважинах Пермского Прикамья (НГДУ Чернушканефть, Кунгурнефть, ЗАО «ЛУКОЙЛ-ПЕРМЬ).

Кислотные обработки составом КСПЭО-4 проведены на 23 скважинах Пермского Прикамья и Западной Сибири (ТНК «Нягань»).

Обработки составом КСПЭО-3ТН проведены более чем на 40 скважинах месторождений ООО «ЛУКОЙЛ-ПЕРМНЕФТЬ» и ЗАО «ЛУКОЙЛ-ПЕРМЬ».

Месторождения, на которых данные работы проводятся в настоящее время

В настоящее время кислотные обработки составами КСПЭО-3Т и КСПЭО-3ТН проводятся на месторождениях ООО «ЛУКОЙЛ-ПЕРМНЕФТЬ», ЗАО «ЛУКОЙЛПЕРМЬ», ОАО «Удмуртнефть».

Мероприятия по подготовке скважины, необходимость проведения дополнительных работ, привлечения дополнительной техники, оборудования со стороны заказчика

Очистка забоя и ствола скважины от загрязняющих веществ путем промывки минерализованной водой с добавкой ПАВ ГФ-1.

При отложениях АСПО – депарафинизация ствола скважины, очистка скрепером интервала установки пакера.

Используются стандартное оборудование и механизмы, предназначенные для проведения СКО.

Продолжительность обработки

Непосредственно ОПЗ – 10 часов (хронометраж);

Обязательно: проведение ДКВ, промывка скважины после ДКВ технической водой в количестве двух объемов НКТ, закачка в качестве буфера состава КСПЭО-2.

В нагнетательных скважинах состав КСПЭО-3ТН продавливается в пласт 25-30 м3 технической воды.

Выдержка на реагирование – не более 2 часов.

Прирост дебита: 2-4 т/сут; увеличение приемистости нагнетательных скважин – не менее чем на 50%.

Продолжительность эффекта: 6-12 месяцев.

Удельная эффективность: 600-900 т на 1 скважино-операцию.

Успешность: 90-100%.

РАСЧЕТ ЗАТРАТ ВРЕМЕНИ НА ПРОВЕДЕНИЕ КИСЛОТНЫХ ОБРАБОТОК ДОБЫВАЮЩИХ СКВАЖИН ПО ТЕХНОЛОГИИ ООО ПЕРМНИПИНЕФТЬ С ИСПОЛЬЗОВАНИЕМ КИСЛОТНЫХ СОСТАВОВ КСПЭО-2 И КСПЭО-4

Расчет затрат времени проведен на основе усредненных данных хронометрирования этапов технологического процесса, состоящего из применения двух кислотных составов КСПЭО-2 и КСПЭО-4. Усредненный расход химреагентов рассчитан на скважино-обработку.

1.Материалы, оборудование и механизмы, используемые при проведении технологического процесса.

1.1. Кислотный состав КСПЭО-2 марки А в объеме 16 т (15 м3 ), из которых расходуются 1,6 т на ДКВ; 4,8 т – на буфер; 9,6 т – на приготовление КСПЭО-4. Кислотный состав КСПЭО-2 поставляется двух марок: марка А – состав готовый к применению, 11 марка Б – концентрат, разводимый до марки А пресной водой в соотношении 1:0,8. Расход КСПЭО-2 рассчитан для двух марок: КСПЭО-2 марки А – 16 т; КСПЭО-2 марки Б – 10 т. Для приготовления КСПЭО-2 марки А проводится разбавление водой 6 м3 до общего объема 16 т. Для проведения технологического процесса используется КСПЭО2 марки А.

1.2. БФК - 675 кг

1.3. Пресная вода для разведения КСПЭО-2 марки Б до марки А – 6 м3 .

1.4. Агрегат ЦА-320 – 1 шт.

1.5. Кислотник для приготовления (в случае использования марки Б), перевозки КСПЭО-2 и закачки кислотных составов – 1 шт.

1.6. Кислотовоз для приготовления и перевозки КСПЭО-4 – 1 шт.

1.7. Автоцистерна для перевозки промывочной пластовой воды – 1 шт.

1.8. Емкости на 10-20 м3 для сбора промывочных жидкостей – 1 шт.

1.9. Пакер. 1.10. Бригада химиков-технологов – 2 чел.

2. Проведение работ на скважине.

2.1. Затраты времени на приготовление состава КСПЭО-2 марки А из марки Б путем разведения марки Б в кислотнике - 1 час.

2.2. Затраты времени на приготовление состава КСПЭО-4. Состав готовится в кислотовозе на химбазе путем добавления расчетного количества БФК в КСПЭО-2 – 1 час.

2.3. Затраты времени на технологический процесс.

- Проведение ДКВ в объеме 1,5 м3 КСПЭО-2 в 3 цикла с подкачкой пластовой воды – 2 часа.

- Вымывание продуктов реакции пластовой водой после ДКВ – 1 час.

- Посадка пакера – 1 час.

- Закачка буфера КСПЭО-2, состава КСПЭО-4, продавка в пласт пластовой водой – 2 часа.

- Обратная промывка скважины от продуктов реакции после выдержки на реакцию 24 часа – 1 час.

Всего на технологический процесс кислотной обработки требуется 10 часов, из которых работают:

- Агрегат ЦА-320 2 часа 30 мин

- Кислотник 2 часа

- Кислотовоз 2 часа

- Бригада химиков-технологов 6 часов.

Расчет затрат времени проведен без учета выдержки скважины на реакцию и простоев по техническим условиям.

Расчет затрат времени на проведение кислотных обработок нагнетательных скважин с терригенными коллекторами по технологии ООО ПермНИПИнефть с использованием кислотного состава КСПЭО-3ТН

Расчет затрат времени проведен на основе данных хронометрирования этапов технологического процесса.

1. Материалы, оборудование и механизмы, используемые при проведении технологического процесса.

1.1. Кислотный состав КСПЭО-3ТН марки Б 7,8 т (7 м3 ). Рабочий раствор получается путем разбавления КСПЭО-3ТН марки Б пресной водой в соотношении 1:0,8.

1.2. Пресная вода для разведения КСПЭО-3ТН марки Б - 5 м3 .

1.3. Вода для промывки скважины и продавки состава – 30 м3 .

1.4. Агрегат ЦА-320 – 1 шт.

1.5. Кислотовоз для разведения и перевозки КСПЭО-3ТН и закачки кислотного состава.

1.6. Автоцистерна для перевозки пресной и промывочной воды – 1 шт.

1.7. Емкости на 10-20 м3 для сбора промывочных жидкостей – 1 шт.

1.8. Пакер. 1.9. Бригада химиков-технологов – 1 чел.

2. Проведение работ на скважине.

2.1. Затраты времени на разбавление состава КСПЭО-3ТН марки Б до марки А. Состав готовится в кислотовозе путем добавления расчетного количества пресной воды в КСПЭО-2 марки Б – 0,5 часа.

2.2. Затраты времени на технологический процесс.

- Проведение ДКВ в объеме 1,5 м3 КСПЭО-3ТН в 3 цикла с подкачкой воды – 2 ч.

- Вымывание продуктов реакции пластовой водой после ДКВ – 1 час.

- Посадка пакера – 1 час.

- Закачка состава КСПЭО-3ТН (10,5 м3 ), продавка в пласт пластовой водой в объеме 20 м3 – 3 часа.

Всего на технологический процесс кислотной обработки требуется 8 часов, из которых работают:

- Агрегат ЦА-320 2 часа 30 мин

- Кислотник 3 часа

- Химик-технолог 8 часов.